Современные разработки, такие как технология сверхвысокопрочного фибробетона (принятое международное обозначение – UHPFRC, ultra high performance fiber reinforced concrete), должны шире внедряться в практику для улучшения эксплуатационных характеристик существующих мостовых сооружений.

Обладая исключительными физико-механическими характеристиками и прочностными свойствами, сверхвысокопрочный фибробетон, дополняемый при необходимости стержневой арматурой, служит эффективным фактором, повышающим прочность и выносливость железобетонных конструкций мостов. Сверхвысокопрочный фибробетон является водонепроницаемым материалом, поэтому он позволяет увеличить срок службы конструкций мостов. Технология UHPFRC применяется в Швейцарии уже более 15 лет. Ниже описаны основные концепции улучшения железобетонных мостов с использованием этой технологии, выделены также три основных способа применения из практики последних лет.

UHPFRC (сверхвысокопрочный фибробетон) – дисперсно армированный композитный материал, изготовленный из цементного вяжущего, мелкого наполнителя и различных добавок тонкого помола, а также большого количества коротких и тонких стальных волокон (фибры). UHPFRC обладает водонепроницаемостью благодаря высокой плотности взаиморасположения частиц, слагающих цементную матрицу.

UHPFRC может дополняться стальной стержневой (или предварительно напряженной) арматурой с целью улучшения характеристик конструкций и экономии материалов.

UHPFRC не должен рассматриваться и применяться как бетон, но с улучшенными свойствами. UHPFRC и обычный бетон – два разных материала (рис. 1г). Проектирование и строительство с использованием UHPFRC существенно отличается от обычных конструкций из железобетона.

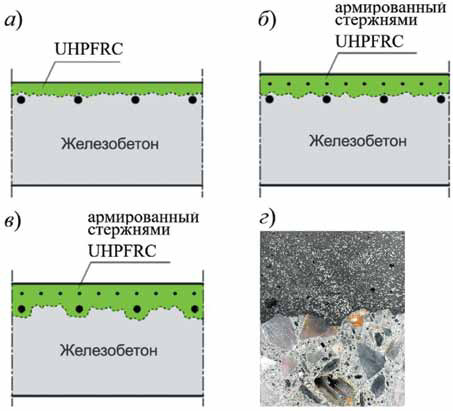

Рис. 1. а-в) Три основных концепции слоя усиления из UHPFRC поверх железобетонной плиты; г) керн-образец по контакту UHPFRC (сверху) и бетона наглядно демонстрирует разницу между двумя материалами.

1.1. Формулирование проблемы Железобетонные конструкции в автодорожных мостах нередко проявляют недостаточные показатели в области несущей способности и долговечности в условиях интенсивного воздействия окружающей среды (например, хлоридов от противогололедной соли или морской воды, силовых воздействий от обращающейся нагрузки).

Работы, проводимые по улучшению свойств изношенных конструкций, во многом зависят от социальноэкономических факторов, так как они ведут к существенным затратам на проведение работ и эксплуатационным расходам. Железобетонные конструкции дешевле в строительстве, однако их эксплуатация может обходиться дороже в связи с необходимостью более частых ремонтов.

Традиционная «реконструкция» с использованием цементобетона и ремонтных составов может оказаться недостаточно эффективной. Должны быть разработаны новые концепции по улучшению эксплуатационных качеств железобетонных мостов.

Несмотря на то, что это достаточно хорошо известно, инженеры-мостовики продолжают находиться в тисках законодательного регулирования и в рамках сложившихся, но устаревающих методов работы. Они считают недостаточную износо устойчивость и долговечность железобетонных конструкций «нормой» и занимаются лишь подсчетом затрат в течение срока службы, хотя имеется возможность существенного улучшения положения.

Концепция улучшения характеристик железобетонных мостов состоит в целенаправленном добавлении к элементу из железобетона достаточно тонкого слоя UHPFRC, обладающего свойством квазиупрочнения, устраиваемого обычно поверх плиты проезжей части моста. Такой «добавленный слой» повышает несущую способность образовавшегося объединенного конструктивного элемента. Кроме того, поскольку слой UHPFRC в определенном диапазоне деформаций не имеет трещин и является водонепроницаемым в режиме нормальной эксплуатации, долговечность железобетонных мостов будет восстановлена и даже увеличена, а межремонтный период продлен. Три основных концепции показаны на рис. 1. Все они связаны с созданием объединенного конструктивного элемента из слоя UHPFRC и железобетона. Во всех случаях материал должен эксплуатироваться в стадии квазиупрочнения при растяжении (см. раздел 2.2), чтобы соответствовать требованиям, предъявляемым к мостовым конструкциям.

На рис. 1а показан случай, в котором слой UHPFRC (толщина 25–40 мм) выполняет в основном защитную функцию для железобетона, а также несколько повышает жесткость усиленного элемента. При этом слой UHPFRC может быть подвержен растяжению под действиемизгибающего момента (в неразрезных конструкциях). Более толстые слои из UHPFRC (толщина 40–100 мм) заметно повышают как прочность конструкции, так и ее жесткость, несмотря на то, что напряжения в арматурных стержнях исходного (усиливаемого) железобетона в предельном состоянии снижаются. Компоновка, показанная на рис. 1б, применяется в случаях, когда арматурные стержни железобетона не подвержены коррозии. Поврежденные же коррозией арматурные стержни в исходном железобетоне могут быть вновь включены в работу при помощи UHPFRC – методом, показанным на рис. 1в.

Адгезия между слоем UHPFRC и бетоном достигается благодаря подготовке поверхности бетонного основания с помощью водоструйной или пескоструйной обработки. Бетонное основание должно быть увлажнено и оставаться влажным при укладке слоя UHPFRC. Такая подготовка поверхности обеспечивает полную адгезию между UHPFRC и бетонным основанием (рис. 1г). Испытания методом вырыва показывают, что разрушение никогда не происходит по зоне контакта (тем более не в слое UHPFRC). Оно всегда происходит по бетону конструкции. Таким образом, комбинированное сечение UHPFRC и железобетона рассматривается как единое целое.

Необходимые свойства UHPFRC

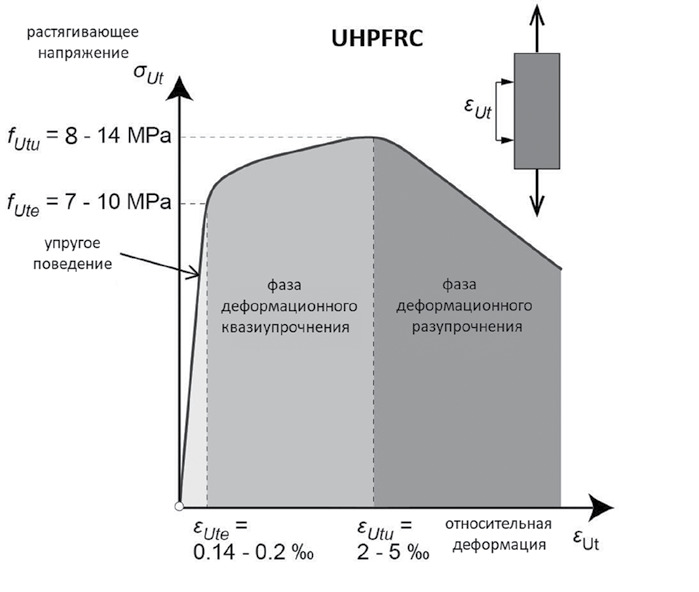

Поведение (работа) материала UHPFRC на растяжение с квазиупрочнением имеет важнейшее значение для задач по усилению конструкций. Поведение неармированного стержнямиUHPFRC при одноосном растяжении должно соответствовать характеру и значениям, представленным на рис. 2. Необходимо, чтобы при относительных деформациях 2%, когда прочность (напряжения) при осевом растяжении достигает диапазона значений от 8 до 14 МПа, проявлялось существенное квазиупрочнение. Это может быть достигнуто присодержаниифибры в количестве более 3% по объему и отношении длины к толщине прямолинейной стальной фибры не менее 65.

Рис. 2. Характер поведения UHPFRC без дополнительного армирования при осевом растяжении с зоной квазиупрочнения. Основным доводом в пользу применения UHPFRC со стержнями стальной арматуры является значительное дополнительное упрочнение при работе нарастяжение и уменьшение «разброса» свойств UHPFRC. Стержни стальной арматуры малого диаметра, расположенные с относительно небольшим шагом, обеспечивают целостность слоя UHPFRC и его совместную работу с железобетоном в изгибаемых элементах конструкций. Арматурныестержни не только заметно увеличивают несущую способность, но и способствуют проявлению эффекта квазиупрочнения UHPFRC. Ме- ханические свойства армированного стержнями UHPFRC при растяжении описываются линейной суперпозицией (наложением упругих свойств материалов) арматурной стали и самого UHPFRC. В рамках приведенных концепций усиления обычно является достаточным применение UHPFRC не самой высокой прочности при сжатии – 130 МПа. Модуль упругости UHPFRC составляет от 45 до 50 ГПа, что несколько выше, чем у бетона. В объединенных элементах из армированного стержнями UHPFRC и железобетона это благоприятно влияет на величину напряжений, вызываемых температурными и усадочными деформациями.UHPFRC обладает исключительно низкой воздухо и водопроницаемостью благодаря чрезвычайно плотной матрице. Даже при существенном растяжении (в стадии квазиупрочнения) материал способен оставаться непроницаемым для влаги, что повышает его долговечность в режиме эксплуатации.

Автор вместе со своей группой исследователей уже около 20 лет ведет работы по конструктивным решениям длякомбинированных элементов из UHPFRC и железобетона. Основные результаты данного исследования состоят в следующем.

Поведение при действии отрицательного изгибающего момента (добавленный слой в растянутой зоне конструкции):

При растяжении слой армированного стержнями UHPFRC в основном выступает в качестве дополнительного высокопрочного верхнего пояса железобетонных элементов. Для усиленных слоем UHPFRC железобетонных балок характерно значительное увеличение жесткости и несущей способности по сравнению с исходными железобетонными элементами. Способность таких усиленных железобетонных балок сохранять несущую способность даже после образования пластического шарнира обеспечивается соответствующей конструкцией армирования в слое UHPFRC. Предельный изгибающий момент рассчитывается с помощью традиционной расчетной схемы для нормального сечения, дополненной учетом в ней слоя UHPFRC.

Поведение при действии положительного изгибающего момента (добавленный слой в сжатой зоне конструкции):

Когда слой UHPFRC подвержен сжимающим напряжениям, он выступает в составе сжатого пояса, однако высокая прочность на сжатие, которой обладает материал, обычно не может быть полностью реализована в связи с тем, что прочность на сжатие прилегающего снизу бетона зачастую в 3–6 раз меньше, и, следовательно, этот бетон окажется разрушен до того, как в UHPFRC напряжения достигнут максимальной прочности на сжатие.

Поведение при одновременном действии изгибающего момента и поперечной силы:

По результатам испытаний комбинированных балок из армированного стержнями слоя UHPFRC и железобетона установлено, что добавленный слой замедляет образование и развитие критических наклонных трещин сдвига в бетонной части. Для большинства геометрических форм поперечного сечения слой UHPFRC изменяет характер потери несущей способности придействии поперечной силы с достаточно хрупкого на пластическое разрушение, больше характерное для изгибаемых конструкций. Разрушения по схеме сдвига наблюдаются в объединенных сечениях лишь при определенных геометрических конфигурациях и сочетаниях свойствматериалов. Предельная несущая способность по поперечной силе складывается из таких компонентов, как прочность бетона стенки конструкции, предел текучести вертикальной стальной арматуры – хомутов (при их наличии), к которым добавляется особого вида сопротивление слоя UHPFRC [1]. В соответствии с этой схемой предельного состояния были получены аналитические зависимости для расчета несущей способности на поперечную силу.

Работа на выносливость:

Испытания на изгиб и усталостное разрушение комбинированных балок из армированного стержнями слоя UHPFRC и железобетона показали наличие предела выносливости на отметке 10 млн циклов при уровне усталостного напряжения примерно в 50% от предельного сопротивления при статическом нагружении. Следовательно, расчеты на выносливость для элементов из UHPFRC и железобетона при действии многократноповторного нагружения на изгиб должны учитывать значения усталостной прочности и стальных стержней, и UHPFRC. Усталостные напряжения рассчитываются с использованием расчетных схем сечений при упругой работе с учетом распределения растягивающих напряжений в слое UHPFRC.

Опыт практической реализации и примеры использования

Впервые технология улучшения прочностных и эксплуатационных характеристик существующих железобетонных мостов с помощью добавленного слоя UHPFRC была применена в Швейцарии в октябре 2004 года. С тех пор более 70 автодорожных и железнодорожных мостов разных систем, с пролетами от малых до больших, служат примерами эффективности данной технологии. Среди этих мостовых сооружений есть традиционные железобетонные конструкции, например массивные плиты, коробчатые балки, балочноребристые с большим числом балок в поперечном сечении. Масштабные работы по ремонту и усилению в 2014– 2015 годах Шильонского (Chillon) виадука привлекли международное внимание профессионального сообщества.

Во всех случаях применения UHPFRC в Швейцарии с целью повышения несущей способности и долговечности мостов осознанно использовалась способность UHPFRC к квазиупрочнению при растяжении.Из-за сравнительно высоких затрат на рабочую силу и оборудование стоимость материалов UHPFRC только в исключительных случаях превышает 30% от общейстоимости строительства. Очевидно, что стоимость материала с высоким содержанием фибры в значительной степени уравновешивается превосходными техническими характеристиками.

В последние годы технология усиления мостов с использованием UHPFRC все чаще находит применение в Японии, Китае, Австрии, Германии и США.

Швейцарский нормативный документ на UHPFRC

К 2013 году количество объектов с использованием UHPFRC в Швейцарии значительно выросло, что обусловило необходимость создания соответствующего постоянно действующего нормативного документа. Рабочая группа разработала стандарт UHPFRC SIA 2052 (SIA 2052 2016) [1], который был опубликован в 2016 году.

В SIA 2052 рассмотрены две основные концепции:

1) Усиление существующих бетонных конструкций добавлением слоя UHPFRC и 2) возведение новых конструкций только из UHPFRC. Нормативный документ ориентирован прежде всего на UHPFRC с квазиупрочнением при растяжении, в связи с чем все UHPFRC классифицируются в зависимости от свойств при растяжении.

Определены свойства UHPFRC (включая методы испытаний образцов), сформулированы основные положения норм для проектирования, регламентированы требования по общему конструированию и разработке узлов. Имеются требования по контролю качества.

Концепция усиления конструкций неразрезных балочных пролетных строений

Во второй половине ХХ века в Европе увеличились нагрузки на ось и максимальный вес транспортных средств. Это часто вызывало очевидную потребность в повышении несущей способности (грузоподъемности) существующих мостов.

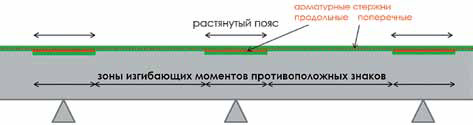

Два моста, представленных в разделах 3.4 и 3.5, потребовали такого усиления. Их несущая способность была увеличена в соответствии со следующей концепцией. Учитывая, что пролетные строения обоих мостов представляют собой многопролетные неразрезные балочные системы, несущая способность по восприятию отрицательного изгибающего момента в надопорных зонах существенно увеличена путем добавления слоя UHPFRC, армированного стержнями, по плите проезжей части (рис. 1б, 1в).

Необходимое общее повышение несущей способности пролетных строений достигается путем со здания возможности перераспределения момента при развитии пластических деформаций из середины пролета (зона положительных моментов) в надопорные зоны (где действуют в основном отрицательные моменты) при наступлении предельного состояния первой группы (рис. 3).

Рис. 3. Концепция увеличения несущей способности на действие отрицательного изгибающего момента.

Однако подобное перераспределение моментов возможно только в том случае, если соответствующие зоны конструкции обеспечивают достаточную податливость (пластичность). Данный подход является возможным для большинства пролетных строений железобетонных мостов.

Кроме того, относительно толстый усиливающий пояс (слой) из UHPFRC простирается за пределы зоны действия отрицательного изгибающего момента в обе стороны надопорного участка – таким образом, чтобы он также несколько повышал несущую способность приопорных зон неразрезной балки и на действие поперечной силы.

Обоснованные экспериментальными исследованиями, простые аналитические формулы, приведенные в SIA 2052 2016, позволяют оценить правильность предстоящих ремонтных мероприятий на этапе эскизного проектирования. Затем для проверки концепции усиления используется обычное коммерческое инженерное программное обеспечение по нелинейному расчету конструкций на основе МКЭ.

Пример 1: мост с П-образными балками, имеющими систему последующего предварительного напряжения (на бетон)

Мотивация и цели: Мост длиной 330 м через реку Рейн был построен в 1974 году для двустороннегоавтодорожногодвижения в восточной части Швейцарии (рис. 4).

Рис. 4. Общий вид моста 1 с ремонтной обстройкой во время проведения работ в 2019 году

Конструкция моста включает железобетонные пролетные строения небольшой высоты Побразного сечения с двумя ребрами (балками) с пост натяжениемарматуры.Основные пролеты этой неразрезной балочной системы составляют 42 м в русловой части и 30 м в береговой.

Концепция проведения ремонтных работ: Для увеличения несущей способности по надопорному изгибающему моменту был использован пояс усиления из UHPFRC толщиной 90 мм, в который было включено значительное количество арматурныхстержней. Этот усиливающий пояс устроен на участках в длину более 6 м с каждой стороны от опоры, способствуя увеличению несущей способности приопорных зон балки на действие отрицательного момента и поперечной силы.

Полученный прирост несущей способности по отрицательному моменту в надопорных зонах оказался достаточен для достижения необходимого общего уровня несущей способности всего пролетного строения в целом. Однако необходимо было усилить и сжатую зону плиты на коротком участке над опорой. Это было также необходимо для обеспечения требуемого уровня податливости и пластических деформаций неразрезной балки.

Остальные участки плиты проезжей части в зоне положительных изгибающих моментов усилены слоем UHPFRC толщиной 45 мм с поперечными арматурными стержнями.

Кроме усиления, слой UHPFRC на плите проезжей части способству- ет большей водонепроницаемости и тем самым защите железобетона.

Производство работ: Для укладки слоя UHPFRC мостбыл выведен из эксплуатации на несколько недель с конца августа до начала октября 2019 года. Предварительно были проведены испытания материала UHPFRC для определения пригодности на соответствие требованиям и оптимизации процедур механизированного бетонирования добавленного слоя UHPFRC. СлойUHPFRCбыл уложен на плиту проезжей части в четыре однодневных этапа работ на поверхности мостового полотна площадью 800 кв. м при помощи машиныбетоноукладчика (рис. 5).

Пример 2: трансформацияплитногожелезобетонного пролетного строения моста в интегрированную с устоями бесшовную конструкцию

Данный мост является частью двухполосной дороги к популярной туристическойдеревне в горном районе Швейцарии. Мост длиной 78 м расположен на кривой в плане и имеет продольный уклон 10%. Конструкция моста представляет собойплиту из железобетона толщиной 0,6 м и протяженностью в пять пролетов длиной около 16 м каждый. Мост был построен в 1969 году. Карнизы,деформационныешвы и опорные части на обоих устоях подверглись сильным коррозионным повреждениям в результате интенсивных воздействий окружающей среды, включая применение противогололедных солей. Кроме того, несущая способность (грузоподъемность) стала недостаточной для удовлетворения требований перспективного дорожного движения.

Целью ремонтных работ с использованием UHPFRC было восстановление и гидроизоляция всей плиты и карнизов путем устройства слоя покрытия из UHPFRC толщиной 50 мм на всех открытых поверхностях. Слой UHPFRC включает в себя продольные стержни стальной арматуры в надопорных зонах для увеличения прочности плиты, аналогично концепции, описанной в разделе 3.3.

Для того чтобы избавиться от деформационных швов, на обоих устоях были установлены новые переходные железобетонные плиты, по которым затем был уложен слой UHPFRC (в продолжение плиты проезжей части). Таким образом, исходная система была преобразована в конструкцию, полуинтегрированную с переходными плитами устоев.

Слой UHPFRC требовалось укладывать на уклонах до 13%, что стало возможно благодаря тиксотропным свойствам смеси, получаемым с помощью специальных добавок. Испытания UHPFRC на соответствие требованиям были проведеныдля достижения необходимых тиксотропных свойств и удобоукладываемости смеси в зависимости от температуры окружающей среды. Были проведены также предварительные испытания для оптимизации ручного бетонирования с использованием простых инструментов.

Работы проводились в условиях движения по одной полосе. Первая половина работ завершена осенью 2017 года, второй этап работ на соседней полосе проведен весной 2018 года.

Рис. 7. Первая половина работ завершена в ноябре 2017 года. Слой UHPFRC на плите, карнизах и переходных плитах.

Пример 3: ускоренные ремонтные работы на мосту из коробчатых балок

Вотдельныхслучаях дорожное движение и другие местные условия требуют ускоренного темпа проведения работ, особенно в плотно застроенных районах. Поскольку мост расположен между двумя промышленными районами, по нему осуществляется интенсивное дорожное движение. Мост был построен в 1968 году, пролетное строение из коробчатых железобетонных балок общей длиной 450 м. Конструкция разделена деформационными швами на шесть участков (рис. 8). Несущая способность (грузоподъемность) сооружения была признананедостаточной для предполагаемого в будущем дорожного движения.

Рис. 8. Мост 3 длиной 450 м во время ремонтных работ с устройством добавленного слоя UHPFRC: карниз уже покрыт слоем UHPFRC

Многие открытые части конструкции и семь деформационных швов оказались, как обычно бывает, поврежденными из-за климатических и силовых воздействий. Также предусматривалось улучшение системы водоотвода.

С целью восстановления и увеличения срока службы пролетных строений моста на плиту проезжей части был уложен слой особо прочного UHPFRC толщиной 25 мм. Карнизы были также восстановлены с использованием слоя UHPFRC.

Техническое решение было принято в связи с необходимостью выполнения работ в короткие сроки (которые давали возможность существенно уменьшить ограничения движения по мосту). Поскольку дорожное движение на мостузначительно сокращается в выходные дни, владелец моста разрешил полностью закрывать его на 36 часов – с 17:00 субботы до 05:00 понедельника – с целью завершать в эти сроки работы каждого этапа.

Подготовка поверхности основанияподдобавляемыйслой с помощью гидравлической очистки бетона напорной струей воды занималашестьчасов. Затем выполнялась укладка слоя UHPFRC, которая продолжалась четыре часа (рис. 9).

Рис. 9. Укладка UHPFRC вручную воскресным днем, летом 2016 года

Предварительно проведенные испытания UHPFRC на соответствие требованиям показали, что для достижения прочности на сжатие в 70 МПа, которая требуется для запуска дорожного движения по «молодому» UHPFRC, необходимо 20 часов набора прочности при определенной температуре (рис. 10).

Рис. 10. Дорожная ситуация в выходные дни на «молодом» UHPFRC (слой светло- серого цвета) во время проведения работ по карнизам. Асфальтобетонное покрытие соседнего участка ремонта уже снято (темная поверхность).

Процесс ухода за UHPFRC путем распыления водыосуществлялся в течение 5 дней. В принципе существует возможность еще более ускорить процесс набора прочности при помощи специальных химических добавок.

Работы выполнены летом 2016 года. Подрядчик разделил работы на восемь этапов, проводившихся в выходные дни. В целом работы были проведены без осложнений и заметного влияния на дорожное движение даже в часы пик. Такая методика выполнения ремонтных работ оказалась весьма экономичной. Подобные ускоренные работы невозможно было бы провести с использованием традиционных методов ремонта.

Замечание по стоимости работ

В целом, несмотря на то, что бетон по сравнению с UHPFRC является дешевым материалом, общая стоимость работ по усилению существующих конструкций с помощью UHPFRC оказывается значительно дешевле. Это и есть основная причина того, почему в Швейцарии на практике проведено уже довольно много ремонтов с применением UHPFRC.

Очевидно, что сравнивать стоимость только самого бетона и UHPFRC было бы ошибочным, так как во многихстранахрасходы на работы и технику значительно превышают стоимость материалов. Определяющее значение имеет стоимость всего ремонта, а стоимость материалов – лишь небольшая его часть.

Условия применения технологии UHPFRC В Швейцарии

С 2004 года автор принимает участие в ряде проектов с целью эффективного применения UHPFRC в практике строительства. Можно выделить некоторые условия эффективного применения UHPFRC, основанные на этом опыте.

Издержки на строительство в сравнении с традиционными методами являются основным доводом в пользу применения UHPFRC. Повышенная техническая эффективность и увеличенный срок службы конструкций – это дополнительное преимущество, не включенное в стоимость ремонта объекта.

Также важны следующие условия:

■ достаточно высокий уровень образования инженеров и квалификации рабочих; это обеспечивает необходимыепрофессионализм и уверенность в воплощении в жизнь новых технологических разработок;

■ швейцарский стандарт SIA 2052 предоставляет собой нормативную базу, которая в сжатой и простой для пониманияформеописывает суть процесса проектирования, оставляя достаточно свободы для дальнейших разработок;

■ использование технологии UHPFRC приносит профессиональное удовлетворение специалистам, осознающим ее прогрессивность, дополнительно мотивируя их для применения этого материала.

Выводы

Улучшение прочностных и эксплуатационных характеристик существующих железобетонных мостов по технологии UHPFRC доказало, что оно является эффективным способом с точки зрения технических характеристик и экономических показателей.

Традиционная «реконструкция» существующих железобетонных мостов с использованием обычного армированного бетона и ремонтныхрастворов устаревает и должна постепенно отойти на второй план. В настоящее время технология UHPFRC значительно усовершенствована, апробирована и может применяться для восстановления, ремонта и усиления поврежденных и изношенных железобетонных мостов различных типов.

На данный моменттехнология UHPFRC представляет собой подтвержденную возможность устранять слабые места все еще преобладающих железобетонных конструкций. Опыт, полученный после многих лет использования технологии UHPFRC, позволяет уже в наши дни уверенно применять UHPFRC в условиях строительных площадок.

Потенциал UHPFRC должен использоваться и для строительства новых мостов. Гибридные сочетания материалов UHPFRC со сталью или деревом в несущих конструкциях открывают новые интересные возможности.

В статье используются материалы из источника:

https://www.service-most.ru/stati/uluchshenie-prochnostnykh-i-ekspluatatsionnykh-kharakteristik-mostovykh-konstruktsij-s-ispolzovaniem-sverkhvysokoprochnogo-fibrobetona