Основной задачей применяемых материалов для заполнения является герметизация шва, обеспечивающая защиту от попадания влаги, образующейся на поверхности при выпадении осадков, в нижележащие слои конструкции основания.

В процессе эксплуатации покрытия конструкции деформационных швов воспринимают как вертикальные перемещения под воздействием транспортных нагрузок, так и горизонтальные, возникающие в процессе сжатия и расширения материала покрытия при изменении температуры окружающей среды.

Таким образом, для сохранения целостности герметизации шва, применяемый материал должен обладать деформационной устойчивостью, обеспечивающей надежную работу герметика без потери адгезионного контакта со стенками камеры деформационного шва, в условиях эксплуатации под воздействием погодно-климатических и других внешних факторов.

В настоящее время на территории РФ основополагающим нормативно-техническим документом в части требований к аэродромным герметикам остается Межгосударственный стандарт ГОСТ 30740–2000 «Материалы герметизирующие для швов аэродромных покрытий. Общие технические условия», который был разработан 26 Центральным научно-исследовательским институтом Министерства обороны Российской Федерации, Государственным проектно-изыскательским и научно-исследовательским институтом «Аэропроект», ЗАО «Ирмаст-Холдинг», НПО «Прогресстех» и группой специалистов.

Документ устанавливает классификацию, минимальные требования и регламентирует методики проведения испытаний по основным эксплуатационным показателям:

«Относительное удлинение герметиков в момент разрыва должно быть не менее 75% при температуре минус 20 °C.

Температура, характеризующая гибкость герметиков, должна быть не выше:

- минус 25 °C для марки БП-Г25;

- минус 35 °C для марки БП-Г35;

- минус 50 °C для марки БП-Г50.

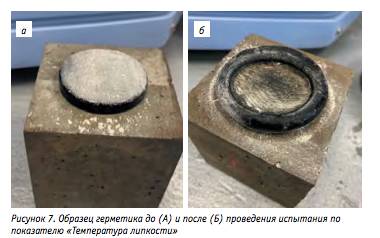

Температура липкости герметиков должна быть не ниже 50 °C. Герметик должен выдерживать испытание на старение

под воздействием ультрафиолетового излучения в течение не менее 1 000 ч.

Выносливость герметиков должна составлять не менее 30 000 циклов деформаций, испытываемых герметиком при вертикальном перемещении плит покрытия друг относительно друга.

Водопоглощение герметиков не должно превышать 0,5% по массе».

С момента утверждения и введения в действие данного документа по стандартизации прошло более 20 лет, за это время отечественными производителями получен богатый опыт применения герметизирующих материалов, который необходимо учитывать и использовать при пересмотре положений межгосударственного стандарта. Это может касаться как требований к материалам, так и методов проведения испытаний, применяемых в рамках лабораторного контроля качества.

В соответствии с правилами технического регулирования требования и методики, устанавливаемые в стандартах производителей, не могут противоречить требованиям ГОСТ. При этом требования производителей, как правило, основаны на практическом опыте применения материалов и устанавливаются часто выше межгосударственных.

Классификация и определенные в ГОСТ 30740 минимальные требования к значениям показателей морально устарели и требуют пересмотра с учетом существующих дорожно-климатических условий применения, возросших эксплуатационных воздействий и возможностей современной дорожно-строительной техники и лабораторного оборудования.

Каждый из определяемых параметров, установленных в ГОСТ 30740, требует отдельного рассмотрения. Необходимы анализ, доработка и внесение изменений в существующие методы и условия проведения испытаний.

Показатель «Относительное удлинение в момент разрыва» по пункту 8.3 ГОСТ 30740–2000 является одним из основных параметров, отражающих функциональные свойства герметика. Его физический смысл состоит в оценке способности материала сохранять деформативные свойства в условиях воздействия низких температур. Сущность метода заключается в определении величины относительного удлинения герметика в момент разрыва при температуре минус 20 °C.

Для этого изготавливают образец-шов путем заливки предварительно разогретого до рабочих температур герметика в камеру шва шириной 13 мм, образованную двумя цементобетонными образцами-балками размером (160х40х40 мм) и двумя торцевыми ограничителями размером (40х20х13 мм). Таким образом, площадь адгезионного контакта герметика с поверхностью цементобетона составляет 4 800 мм2 (рисунок 1).

Образцы термостатируют до температуры минус 20 °C не менее 2 ч, после чего помещают в захваты разрывной машины, расположенные в морозильной камере испытательного стенда, и производят растяжение образца с постоянной скоростью 1 мм/мин при температуре минус 20 °C.

Определяемым параметром является средняя величина удлинения образца на момент разрыва, выраженная в процентном отношении к начальному значению ширины заливки шва. За окончательный результат принимают среднее значение по трем испытаниям.

По ГОСТ 30740 применяются балочки размером

(160х40х40 мм) из мелкозернистого бетона класса по прочности на растяжение при изгибе не ниже Btb 6,4 по ГОСТ 26633.

Выбор типоразмера образцов цементобетонных балок связан в большей степени с удобством их изготовления в лабораторных условиях с помощью стандартных лабораторных форм типа 3ФБ-40 по ГОСТ 310.4.

Требование к классу бетона по прочности на растяжение обусловлено необходимой устойчивостью к разрушению образца бетона в процессе испытания. Величина прикладываемого к цементобетонному образцу усилия, возникающего в процессе испытания естественным образом, зависит от площади контакта герметика с поверхностью образца.

При этом в ГОСТ отсутствуют требования к однородности и внешнему виду поверхности изготовленного цементобетонного образца. Опыт взаимодействия с различными лабораториями в части изготовления образцов-балок показывает, что это играет большую роль при дальнейшем проведении испытаний, например, поверхности граней могут иметь глянцевый вид в случае применения лабораторией специальных смазок, применяемых для облегчения распалубки лабораторных образцов, или следы «цементного молочка» (пульпы). Таким образом, качество поверхности образца прямо оказывает влияние на качество адгезионного контакта и, как следствие, на неоднородность получаемых в процессе проведения испытания результатов.

Условия подготовки поверхности бетонных образцов, описанные в ГОСТе – обеспыливание и обезжиривание ацетоном – являются недостаточными в случае наличия на поверхности образцов бетона следов «цементного молочка». В таких случаях необходимы дополнительные операции по отчистке поверхности, например, шлифование поверхности.

Наличие открытых пор на поверхности образца также оказывает влияние на ход проведения испытания, так как поры являются очагами нарушения адгезионного контакта герметика.

Если обратиться к тезису, что лабораторные испытания должны моделировать условия эксплуатации материала и быть максимально к ним приближены, то следует рассматривать изготовление образцов из цементобетона с напиленными поверхностями. При этом бетон должен быть приготовлен из подобранного состава цементобетонной смеси, близкого по характеристикам к бетону, применяемому при устройстве покрытий аэродромов. Операция по напиливанию образцов позволит исключить наличие открытых пор на поверхности, а естественная неоднородность цементного камня будет соответствовать реальным условиям применения. Альтернативным вариантом является спиливание либо шлифовка поверхностного слоя формованного образца.

Еще одним актуальным вопросом, на который следует обратить внимание, является перечень контролируемых параметров при проведении испытания. По ГОСТ 30740 в рамках проведения испытания регламентируется только определение величины относительного удлинения герметика в момент разрыва или отслоения герметика от образца-балки при температуре а минус 20 °C.

За величину относительного удлинения принимаю среднеарифметическое значение результатов трех испытаний, округленное до 1%.

В общем виде показатель «Относительное удлинение» представляет работу герметика на растяжение при отрицательной температуре, но при этом, с точки зрения оценки вязкоупругих свойств материала, показатель является малоинформативным.

В ходе испытания образца герметика одного и того же состава полученные результаты относительного удлинения показали идентичные значения. При этом нарушения адгезионного контакта (отслоения) герметика от поверхности образцов-балок не наблюдалось. Максимальное перемещение подвижных захватов разрывной машины было искусственно ограничено величиной удлинения до 400%. При достижении данной величины испытание прекращалось.

В ходе испытания контролировались дополнительно следующие параметры:

- максимальное усилие;

- максимальное напряжение;

- модуль упругости;

- энергия деформации;

- усилие в момент разрыва;

- напряжение в момент разрыва.

Полученные в ходе испытаний графики представлены на рисунках 3, 4.

Условные обозначения к графикам на рисунках 3, 4.

— 10 мм/мин, с грунтовкой;

— 1 мм/мин, с грунтовкой;

— 10 мм/мин, без грунтовки;

— 1 мм/мин, без грунтовки.

Результаты испытаний представлены в сводных таблицах 1, 2.

В ходе испытания герметика с применением грунтовки отсутствовало нарушение целостности образца (разрыв / отслоение), такие показатели как «Усилие в момент разрыва», «Напряжение в момент разрыва» являются некорректными и не представляют интерес для рассмотрения в приведенном примере.

Величина показателя «Максимальное усилие» взаимозависима от площади приложения нагрузки, полученные значения при большей площади адгезионного контакта прогнозируемо выше ориентировочно в 2 раза.

При этом необходимо отметить, что контроль параметров «Модуль упругости» и «Максимальное напряжение» представляет значительный интерес и требует установки за ними наблюдения и сбора массива данных для статистического анализа и изучения вязкоупругих свойств битумно-полимерных герметиков при проведении испытаний на растяжение.

В перспективе предлагаемый контроль дополнительных параметров по результатам анализа может быть предложен для нормирования в качестве требований при определении функциональных свойств битумно-полимерных материалов, применяемых для герметизации швов и ремонта трещин.

АСФАЛЬТОБЕТОННЫЕ ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ ГЕРМЕТИКА

Ранее в качестве образцов для испытания герметика были рассмотрены цементобетонные образцы-балки, как это установлено требованиями ГОСТ 30740, но деформационные швы могут быть устроены и в верхних слоях асфальтобетонных покрытий.

Также интерес представляет оценка эксплуатационных свойств герметика с асфальтобетоном с точки зрения их применения для санации трещин в асфальтобетонных покрытиях, но на данный момент лабораторные методы определения отсутствуют.

Исходя из этого, следует дополнительно отдельно рассматривать в качестве образцов-балок для проведения испытания на относительное удлинение асфальтобетонные образцы, для чего необходимо регламентировать требования к таким образцам и способу их изготовления.

Определение функциональных свойств герметика применительно к асфальтобетону позволит предметно оценивать совместимость и работоспособность битумно-полимерных материалов для герметизации швов и трещин в асфальтобетонных покрытиях.

После получения и обработки массива данных по результатам лабораторной оценки в совокупности с данными мониторинга опытных применений необходимо установить минимальные требования к герметикам, областью применения которых является ремонт трещин в асфальтобетоне. При этом отдельно следует рассмотреть условия для методики оценки, в том числе без применения полимерной грунтовки.

ТОРЦЕВЫЕ ОГРАНИЧИТЕЛИ ДЛЯ ФОРМИРОВАНИЯ КАМЕРЫ ШВА ПОД ГЕРМЕТИЗАЦИЮ

В качестве вставок-ограничителей для формирования образца-шва герметика по ГОСТ 30740 используются деревянные прокладки размером (40 х 20 х 13 мм). Их применение из-за хорошей адгезии с разогретым до рабочих температур битумно-полимерным герметиком может привести к локальным нарушениям адгезионного контакта при удалении после остывания материала.

Исходя из практического опыта для таких целей необходимо использовать цельнометаллические вставки заданной ширины шва, при этом не должно возникать возможности их перемещения под давлением горячего герметика во время заливки образца. Для фиксации возможно применение струбцин.

Также целесообразно поверхности контакта металлических вставок дополнительно обрабатывать небольшим количеством антиадгезионной жидкости, например, ПМС 200.

ХАРАКТЕР ПРИЛОЖЕНИЯ НАГРУЗКИ

Испытание на растяжение образца в лабораторных условиях происходит линейно с равномерной скоростью перемещения подвижного захвата.

При этом в условиях эксплуатации работа герметика в деформационном шве сопровождается его растяжением и удержанием в преднатянутом состоянии, сопровождающемся релаксацией остаточных напряжений. В лабораторной практике отсутствуют данные по оценке влияния накопленных деформаций на обеспечение целостности герметизации деформационного шва.

В зарубежной практике применяют методики для оценки функциональных свойств герметиков, моделирующие работу деформационного шва приложением нагрузки в виде ступенчатого растяжения, или растяжение на высоких скоростях нагружения, а также рассматриваются различные вариации проведения циклических испытаний.

Данные подходы необходимо принимать во внимание, рассматривать с практической точки зрения применения для наработки лабораторной практики, оценки целесообразности их применения, адаптации либо разработки собственных методов и условий проведения испытаний, моделирующих эксплуатационные воздействия. Возможно отдельно рассмотреть разработку и применение экспресс методов определения функциональных свойств, а также методов оценки работы герметика с учетом накопления усталостных деформаций с применением циклических воздействий растяжения-сжатия образца шва.

В статье используются материалы из источника:

http://www.avtodorogi-magazine.ru/novosti-otrasli/691-funktsionalnye-svojstva-bitumno-polimernykh-germetikov-metody-i-usloviya-ispytaniya.html