В Европе все большее количество мостов, в частности пролетных сооружений, строится с применением композитных материалов. В Голландии, к примеру, на данный момент сооружено уже более 40 таких мостов.

Использование цельнокомпозитных мостовых конструкций для стран СНГ является инновационным. Это объясняется тем, что пока еще не проводятся целенаправленные исследования по изучению свойств полимерных композитов и мостов, построенных с их применением. Кроме того, нормы проектирования с использованием этих материалов все еще отсутствуют, поэтому железобетон все еще остается одним из основных материалов в возведении пролетных сооружений мостов.

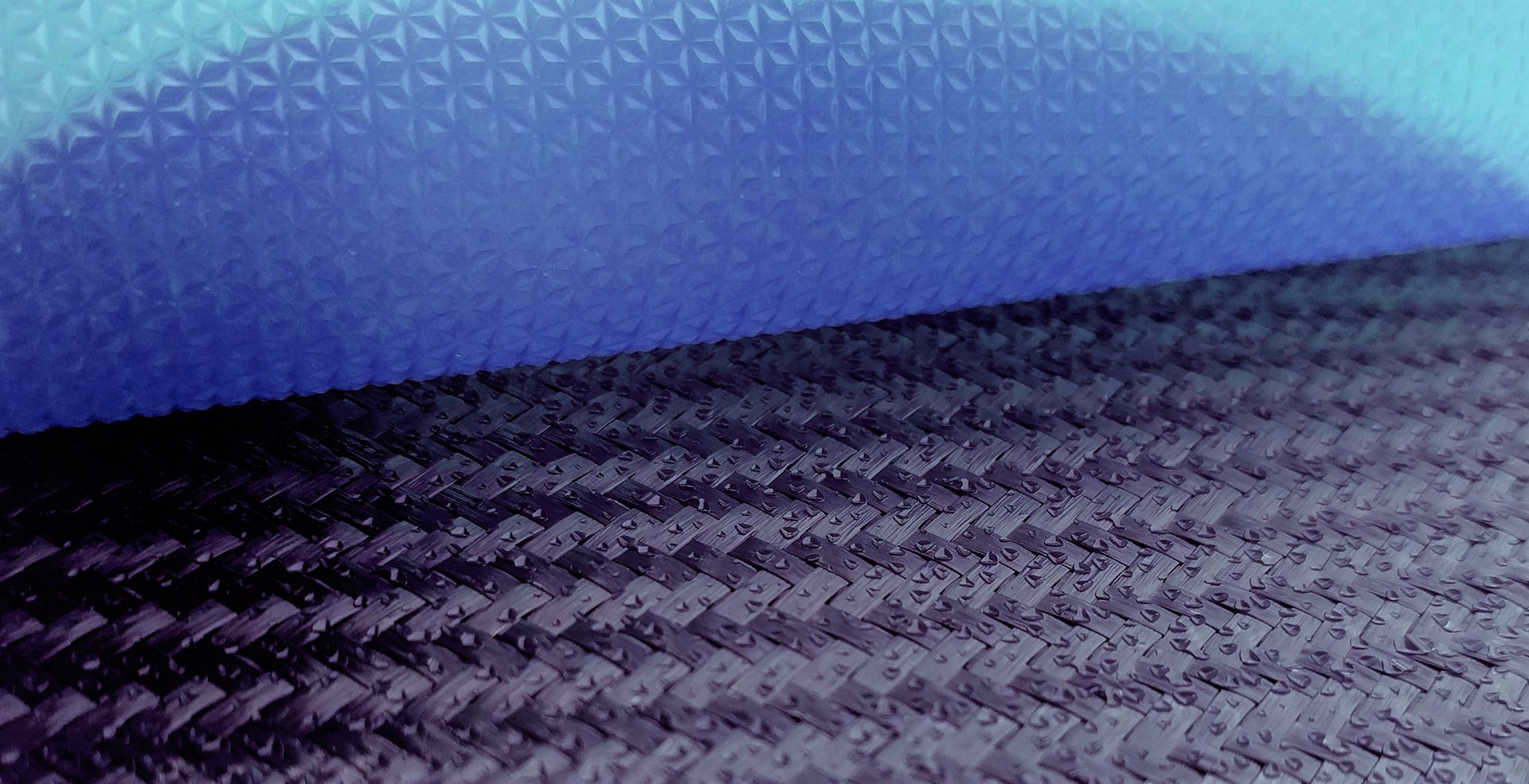

Основой полимерных композитов служат многокомпонентные материалы, которые состоят из углеродных, керамических элементов (матрицы), армированных наполнителями. Таким образом, достигается монолитность, определяющая ряд положительных функций изделия.

Преимущества композитных материалов в мостостроении:

1. Невосприимчивость к коррозии и агрессивным химическим средам, устойчивость к плесени и вандализму.

2. Композитные материалы не гниют и не деформируются при воздействии высоких или низких температур.

3. Простота монтажа дает возможность привлекать меньше рабочих рук и устанавливать пролеты за короткое время.

4. Меньший вес по сравнению с бетонными и стальными конструкциями, который снижает нагрузку на опоры.

5. Невысокая стоимость. Она не превышает стоимость железобетонной конструкции. Кроме того, отсутствие затрат на обслуживание после возведения делает совокупную стоимость еще меньшей, чем при использовании стандартных материалов.

6. Большой выбор архитектурных решений, позволяющий создавать уникальные с эстетической точки зрения мосты.

7. Пожаробезопасность, обеспеченная невоспламеняемыми элементами, входящими в состав.

8. Отсутствие необходимости специального ухода, дополнительной покраски и нанесения защитного покрытия.

Новейшие современные технологии:

Производство мостовых пролетов из композитных (или композиционных) материалов на сегодняшний день осуществляется с применением двух технологий. Первая – это пултрузия, позволяющая изготавливать профили. Вторая – инфузия – обеспечивает изготовление крупногабаритных строений. Технология вакуумной инфузии предусматривает отсутствие деформаций, появляющихся от воздействия высоких температур, устойчивость к коррозии и т.д. Срок службы такого моста действительно будет составлять более 100 лет без необходимости капитального ремонта на протяжении этого времени. Недостаток пултрузии – длительные монтажные работы, поскольку конечная конструкция образуется путем соединения большого количества длинномерных профилей из изотропно-армированного стеклопластика.

Суть вакуумной инфузии заключается в формировании материала путем пропитки его низковязкой смолой при воздействии вакуума. Главные плюсы применения этой технологии – создание крупногабаритных конструкций за один подход и снижение затрат при сборке.

Внедрение новой технологии вакуумной инфузии в серийное производство позволило обеспечить изготовление мостовой конструкции за один технологический переход, тем самым минимизировав работы по сборке и существенно снизив себестоимость. Применение данного технологического процесса для производства мостов и других строительных конструкций снимает ограничения в области дизайна, неизбежно возникающие при проектировании из элементов типовой номенклатуры, и позволяет создавать новые, необычные, радующие глаз архитектурные формы.

Обязательными требованиями к материалу мостовых-конструкций являются негорючесть и «вандалоустойчивость». Выполнение требований по стойкости к горению обеспечивается путём использования нанопорошков металлов. Так, введение порошка наночастиц меди в количестве менее 1%, практически не влияет на вязкость связующего и обеспечивает эффект по параметрам, характеризующим сопротивляемость горению на уровне композита, содержащего более 100% тригидрата оксида алюминия.

Развитие дорожно-строительной отрасли в нашей стране потребовало пересмотреть требования к использованию полимерных композитов. В этом году Минстрой России актуализировал свод правил СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы» (СП 46), регламентирующий выполнение и приёмку работ при сооружении новых, реконструкции и капитальном ремонте существующих постоянных мостов и труб под насыпями железных дорог, линиями метрополитена и трамвая, автомобильными дорогами на улицах и дорогах городов, поселков и сельских населенных пунктов. Изменение № 2 к СП 46 вступило в действие 3 сентября 2021 года. Об этом сообщили наши коллеги из пресс-службы ведомства.

Изменение № 2 к СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы» позволяет на государственном уровне осуществить единый подход к проектированию композитных мостов, создаёт условия для прохождения Государственной экспертизы проектов, устанавливает единые критерии качества в области композитного мостостроения, которые обеспечат надёжность и будут способствовать динамичному совершенствованию отечественных норм путём накопления, анализа и возможности сравнения технической информации по эксплуатируемым сооружениям. Разработка проекта Изменение № 2 к СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы» организована ФАУ «ФЦС» и выполнена АО ЦНИИТС.

В статье используются материалы из следующих источников:

https://rodosnpp.ru/?module=news&action=view&id=4705

http://neruds.ru/staty/stroika5.html

http://www.rusnanonet.ru/nanoindustry/construction/constr_application/bridge_apatech/