В Европе лидерами в применении СПФБ являются Франция и Швейцария. У Франции безусловный приоритет в применении его как самостоятельного материала в несущих конструкциях, а Швейцария традиционно имеет первенство в устройстве ДВ (в основном – на существующих конструкциях при усилении, ремонте или уширении/реконструкции) [4-6].

В Российской Федерации системные исследования и проектные проработки по применению СПФБ в несущих конструкциях, в том числе мостовых, до недавнего времени не проводились, хотя по указанному материалу известны работы НИИЖБ [7]. С 2015 г. и по настоящее время специализированная научноисследовательская организация «Сервис-МОСТ» ведет прикладные исследования по конструкциям из СПФБ. С 2019 г. эти работы ведутся уже в системной постановке под эгидой и при участии компании «ЦЕМЕНТУМ» (ранее ООО «Холсим (Рус) СМ»). Промежуточным результатом этой работы стал выпуск в начале 2024 г. стандарта организации «ЦЕМЕНТУМ» по СПФБ [8].

На начальном этапе наиболее перспективным применением СПФБ является ДВ. С целью подтвердить возможности использования СПФБ в ДВ без какого-либо стержневого армирования, а также достаточную совместность его работы с железобетоном при отсутствии специальных объединяющих устройств была разработана специальная программа испытаний.

Основной целью испытаний по этой программе было подтверждение эффективности ДВ как средства увеличения несущей способности изгибаемых мостовых железобетонных элементов в условиях статического и циклического нагружениия. Все это – при условии проверенной за рубежом подготовки бетонных поверхностей под укладку добавленного слоя из СПФБ по технологии «ЦЕМЕНТУМ». Важной целью было получение прочностных и деформативных характеристик образцов с добавленным слоем СПФБ, расположенным как в сжатой, так и в растянутой зонах усиливаемых конструкций.

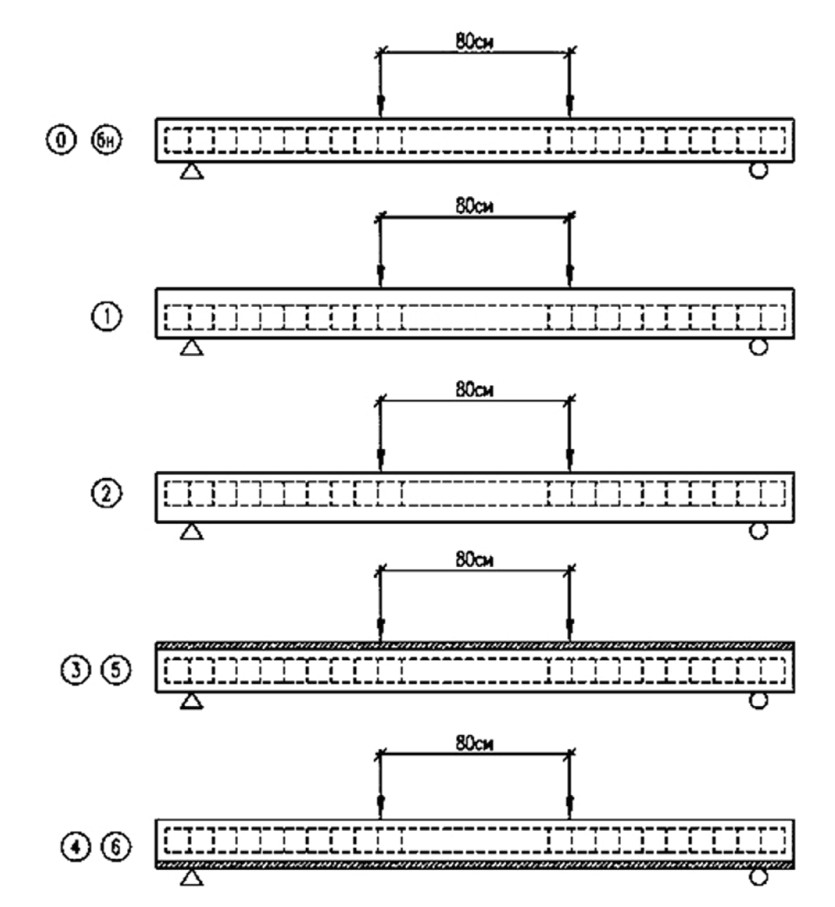

Схемы образцов с различным расположением арматурного каркаса и добавленного слоя СПФБ

Были поставлены следующие основные задачи испытаний:

- оценка влияния ДВ на несущую способность и на трещиностойкость образцов при действии изгибающего момента;- оценка фактической деформативности конструкций с ДВ и без него;- выявление параметров трещинообразования в образцах в процессе их статического нагружения (шага трещин, их раскрытия и конфигурации);- оценка выносливости изгибаемого элемента и контроль развития нормальных трещин под действием циклического нагружения;- оценка сцепления слоя ДВ с железобетонной конструкцией, в том числе при циклическом нагружении (при имитации интенсивного движения автомобилей по плите проезжей части).Программой исследований предусматривалось изготовление семи образцов – трех полностью железобетонных (номера 0, 1 и 2) и четырех (в железобетонной части аналогов образца 0) с расположенным на них слоем ДВ (номера 3 и 5 – ДВ вверху, номера 4 и 6 – ДВ внизу) (рис. 1). Все образцы имеют номинальную длину 270 см, ширину 27,5 см и армированы одинаковыми арматурными каркасами (в образцах 1 и 2 – расположенными на разной высоте). Высота поперечного сечения образца 0 – 18 см, образцов 1, 2 и 3–6 (после нанесения ДВ) – 21 см.

Слой ДВ выполнен из СПФБ в соответствии с СТО «ЦЕМЕНТУМ» [8]. Использована тиксотропная модификация СПФБ (класс прочности на сжатие 130 МПа).

В процессе работ было принято решение об изготовлении еще одного полностью железобетонного образца без номера (БН) – аналога образца 0 для статистической достоверности сравнений.

Каркасы всех изделий состоят из шести продольных стержней периодического профиля из арматурной стали класса А500С. В образцах 1 и 2 каркасы расположены со смещением вниз и вверх соответственно. Образцы 0, БН, 1, 2 и заготовки для образцов 3–6 по проекту предусмотрены из бетона класса В25.

Изготовленные железобетонные изделия выдерживались не менее двух месяцев для проявления значительной части усадки бетона. На 28-е сутки прочность бетона составила около 44 МПа.

Рис. 2. Подготовительные этапы испытательного процесса изгибаемых железобетонных балочных образцов: а, б – надламывание образцов; в – обработка поверхности под укладку ДВ; г – образец после обработки

Образцы 0, 1 и 2 перед испытаниями были предварительно нагружены (надломлены) в соответствии с требованиями по допустимым при эксплуатации раскрытиям трещин в верхней и нижней зонах железобетонных плит проезжей части. В образцах 0 и 1 – 0,3 мм, в образце 2 – 0,2 мм.

Заготовки для образцов 3–6 по схеме, принятой для испытаний, также были надломлены статической нагрузкой (рис. 2, а,б) до появления в нижней зоне нормальных трещин раскрытием 0,3 мм – для образцов 3, 5, а также 0,2 мм – для образцов 4 и 6. При этом заготовки образцов 4 и 6 были перевернуты «дневной» стороной вниз, а после нагружения возвращены в нормальное положение. Верхнюю (дневную) поверхность заготовок образцов 3–6 подготавливали к нанесению ДВ. Подготовка заключалась в придании поверхности бетона шероховатости с глубиной неровностей 3-5 мм. В виде исключений имелись углубления до 8 мм (рис. 2, в, г).

После обработки поверхности был нанесен слой СПФБ толщиной 30-35 мм так, чтобы высота сечений образцов составляла 21 см. Отбирались контрольные образцы материала ДВ (СПФБ) для испытаний на сжатие. Испытания в 28-дневном возрасте показали близкое соответствие прочности на сжатие идентификационной карте использованного СПФБ.

Основным критерием оценки результатов испытаний образцов с ДВ было сравнение параметров их работы под нагрузкой с эталонными образцами 0 и БН. Дополнительным критерием служило сравнение параметров работы под нагрузкой образцов 3 и 5 (ДВ вверху) с образцом 1 (без ДВ и смещенным вниз арматурным каркасом) и образцов 4 и 6 (ДВ внизу) с образцом 2 (без ДВ и каркасом, смещенным вверх).

Для более точного подбора силовых параметров испытательного стенда был выполнен расчет исходя из фактических прочностных и деформативных характеристик бетона и СПФБ. Максимальное разрушающее усилие составляло 154 кН (для образцов 3 и 5). Образцы испытывали по разрезной схеме с расчетным пролетом 240 см и зоной чистого изгиба 80 см. Нагружение проводили гидравлической системой, управляемой компьютером, симметрично продольной оси и середине пролета образцов.

Статическое нагружение образцов 0, БН, 1, 2, 3, 4, 5 и 6, как правило, включало:

- поэтапное статическое нагружение до появления первых нормальных трещин в растянутой зоне образцов, а затем – до их раскрытия 0,3 мм (в образцах 4 и 6 – до раскрытия 0,2 мм) с последующей разгрузкой образцов (это загружение именуется первичным и обозначается 1(П));- нагружение до достигнутого ранее уровня и разгрузку образцов (для фиксации остаточных деформаций конструкций в их стабилизированном состоянии – загружение 2(О);- поэтапное статическое нагружение образцов до их разрушения – загружение 2(Р) или 3(Р).

Нагружение образцов 5 и 6 включало как статическое, так и циклическое воздействие испытательной нагрузки. Основные фазы:

а) поэтапное статическое нагружение образцов 5 и 6 до раскрытия нижних трещин 0,3 мм и 0,2 мм соответственно – разгрузка образцов. Повторное статическое нагружение и разгружение образцов;

б) циклическое нагружение образцов с параметрами цикла от 15 до 55 кН (первый миллион циклов) с последующим увеличением до 15–65 кН (для образца 5) и от 10 до 39 кН (первый миллион циклов) с последующим увеличением до 10–44 кН (для образца 6) при частоте силового воздействия 3,0 Гц;

в) поэтапное статическое нагружение образца 6 до разрушения (образец 5 разрушился при циклическом нагружении).

При статическом нагружении измеряли вертикальные перемещения (прогибы) конструкций в середине пролета, а также осадки на опорах. При этом использовали датчики перемещения с точностью 0,01 мм и прогибомеры с проволочной связью с ценой деления 0,1 мм. В ряде случаев прогиб в середине пролета оперативно фиксировали оптическим прибором по рейке с точностью 0,2 мм.

Относительные деформации в элементах образцов регистрировали, как правило, в сжатой зоне и вблизи границы сопряжения ДВ с железобетоном образцов, используя тензодатчики с базой 60 мм и разрешением 1 микрострейн (мкм/м или 1,0Е10-06). Средством наблюдения за деталями трещинообразования служили лупы с подсветкой и микроскоп МПБ-2 с ценой деления шкалы 0,05 мм.

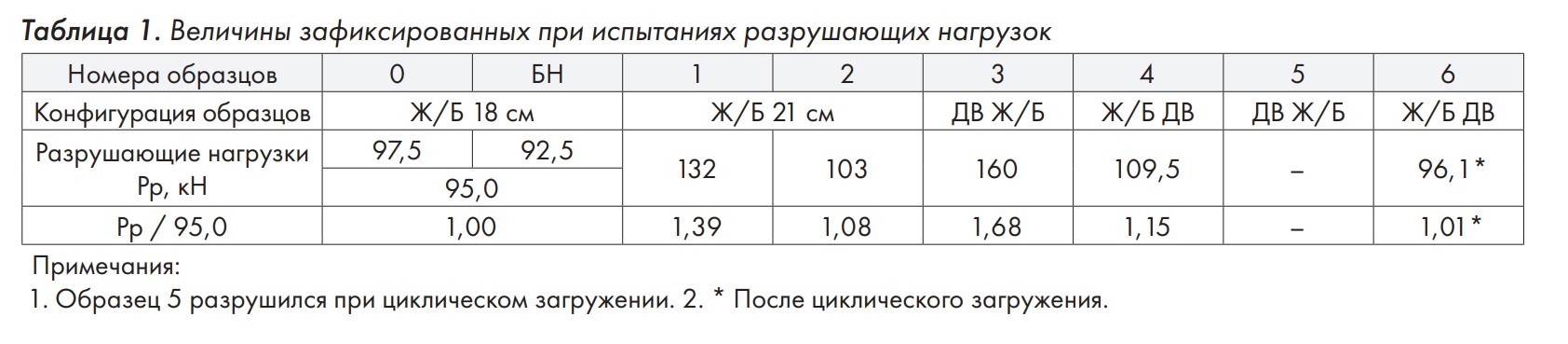

Фактические разрушающие нагрузки всех образцов (кроме 5-го) приведены в табл. 1.

Максимальной несущей способностью обладал образец 3 с ДВ, добавленным сверху. Ввиду практической идентичности образцов 0 и БН их средняя несущая способность принята за эталонную, и в табл. 1 приведены относительные прочности образцов, выраженные в долях эталонной. Прочность образца 3 оказалась больше эталонной прочности в 1,7 раза. Образец 4 (с ДВ внизу) на 15 % прочнее эталонного.

Зависимости прогибов от нагрузки при статическом нагружении до разрушения (у образца 4 после нагружения 100 кН прогибы по техническим причинам не фиксировались): а – образцы 0, 1, 3; б – образцы 0, 2, 4, 6

Рис. 4. Картина трещинообразования после разрушения образцов: а – от циклического нагружения (образец 5); б – то же от статического нагружения (образец 6)

Обращает на себя внимание то, что образец 3 с ДВ, добавленным сверху, заметно (на 46 %) прочнее образца 4 с ДВ снизу. Это указывает на потенциально более эффективное в отношении реализации прочностных возможностей СПФБ использование ДВ в сжатой зоне, чем в растянутой.

Графики прогибов в зависимости от нагрузки (при нагружениях до разрушения) приведены на рис. 3.

В процессе испытаний было отмечено, что после первичных загружений 1(П) и последующей разгрузки остаточные прогибы образцов с ДВ были весьма большими (до 30 % от полных прогибов). После повторных же загружений 2(0) остаточные прогибы в большинстве случаев практически отсутствовали. В табл. 2 приведены прогибы образцов 3–6 при загружениях 1(П) и 2(0).

На рис. 3 и в табл. 2 числа без знака или со знаком «+» обозначают прогибы (перемещения) вниз, со знаком «-» – выгибы вверх. Результаты, приведенные в табл. 2, позволяют сделать вывод о переходе работы конструкций с ДВ от упругопластической к практически упругой уже после первого загружения.

Рассмотрено влияние добавленного слоя на образцах 3 и 4 по сравнению с эталонными (железобетонными) образцами 0 и БН (0БН) высотой 18 см.

В табл. 3 приведены прогибы образцов 0, БН, 3 и 4 при равных уровнях нагрузки в процессе разрушающих загружений 2(Р) и 3(Р). Как следует из табл. 3, устройство ДВ заметно повысило изгибную жесткость конструкций в целом. Наличие ДВ как в сжатой, так и в растянутой зонах ведет к уменьшению прогибов до 2 раз по сравнению с конструкцией без ДВ (эталонные образцы 0 и БН).

Образцы 5 и 6, подвергнутые циклическим нагружениям, предварительно нагружали статической нагрузкой до появления нормальных трещин, заданного программой раскрытия, что стабилизировало их состояние перед циклическими испытаниями.

Образец 5 нагружали 1 млн циклов с параметрами 15–55 кН, а затем 414,5 тыс. циклов с параметрами 15–60 кН при частоте 3 Гц, после чего произошло его разрушение по причине, связанной, в том числе, с хрупким разрывом арматуры (точную причину установить не представилось возможным). Тем не менее отслоение ДВ, добавленного сверху, не произошло (рис. 4).

Образец 6 (со слоем ДВ снизу) успешно выдержал 1 млн циклов с параметрами от 10 до 39 кН, а затем еще 2 млн с параметрами от 10 и до 44 кН при частоте 3 Гц. По данным предварительно выполненных статических загружений начальная амплитуда цикла составляла 2,8 мм. Прогиб образца при нагрузке 80 кН составил 8,1 мм. По окончании циклических загружений образец был статически нагружен до разрушения. Замеренное при этом вертикальное перемещение (прогиб) от 10 до 39 кН составило уже 3,6 мм, что больше первоначальной («доциклической») величины почти на 30 %, а прогиб при нагрузке 80 кН был равен 10,6 мм, что также на 30 % больше, чем до циклических загружений. Приложенные циклические нагрузки заметно снизили жесткость конструкции с ДВ в растянутой зоне.

Разрушающая нагрузка для образца 6 после циклического воздействия составила 96,1 кН. Сравнение этой величины с разрушающей нагрузкой для образца-аналога 4, составившей 109,5 кН, указывает на не очень существенное уменьшение прочности (около 12 %) вследствие влияния весьма интенсивного циклического воздействия на несущую способность конструкции с ДВ в растянутой зоне.

В сравнении с эталонным образцом 0 у образца 6 (после 3 млн циклов) снижение прочности практически отсутствует (см. табл. 1). Это указывает на возможность сохранения начальной проектной прочности плиты проезжей части (принятой в проекте) посредством устройства слоя ДВ даже в отдаленной перспективе, в том числе и при увеличении интенсивности движения по сооружению.

В качестве примера на рис. 4 приведена картина трещинообразования на образцах 5 и 6 после их разрушения от циклического нагружения.

В статье приведены только прогибы образцов. Будучи «обобщающей» характеристикой работы конструкции под нагрузкой, они описывают работу образцов в целом.

Что касается картины трещинообразования, то в образцах без ДВ трещины развивались как в обычных железобетонных изгибаемых элементах. В образце 2 имелись определенные несущественные отличия, связанные с увеличенным защитным слоем нижней рабочей арматуры.

В образцах с ДВ картины трещинообразования имели ряд особенностей. Так, в образце 3 не были зафиксированы «обычные» горизонтальные трещины в сжатой зоне. Это указывает на то, что при нагрузках, близких к разрушающим, вся сжатая зона была сосредоточена в слое ДВ (это подтверждает высокую степень совместности работы ДВ с железобетонной частью).

В образце 4 имелись особенности трещинообразования в растянутой зоне. В целом картина трещинообразования – как в образцах с внешним армированием в растянутой зоне.

Оба образца, подвергнутые циклическим нагружениям, проявляли определенную податливость в отношении развития трещин после «циклики» и загружения статической нагрузкой. Однако увеличение протяженности отдельных трещин было несущественным.

Образец 5, разрушившийся при циклическом нагружении, имел после разрушения серьезные повреждения в сжатой зоне бетона. Сам ДВ повреждения не получил, однако в образце была отмечена горизонтальная трещина небольшого раскрытия вблизи зоны контакта ДВ и железобетонной части.

При циклическом нагружении и промежуточных контрольных «остановках» после каждого 1 млн циклов приращение трещин имело место, но было весьма незначительным.

Дополнительно к основной программе работ были испытаны на растяжение керны, выбуренные из разрушенных образцов с ДВ, которые включали поверхность сопряжения добавленного слоя из СПФБ и железобетона. Все керны отбирались из приопорных зон. Испытания были проведены по ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам». Испытательная машина Instron 1000 HDX.

По результатам испытаний пяти образцов адгезионная прочность между СПФБ и поверхностью железобетона (подготовленной по методике «ЦЕМЕНТУМ») составила не менее 2,73 МПа. Все образцы разрушились по бетону железобетонной части образцов, т.е. имели не адгезионный, а когезионный тип разрушения.

Таким образом, по результатам проведенных испытаний подтверждена возможность существенно усиления изгибаемых железобетонных конструкций, подверженных в том числе циклическому нагружению (например, плиты проезжей части), добавленным слоем из СПФБ даже при отсутствии стержневого армирования в этом слое и его минимальной толщине 30-35 мм.

Отслоения ДВ от основной несущей конструкции не было зафиксировано ни на одной стадии нагружения всех образцов с ДВ.

В самом общем виде степень влияния ДВ в сжатой и растянутой зонах для изгибаемых ЖБ элементов с небольшой высотой поперечного сечения (например, плиты проезжей части пролетных строений мостов) можно оценить следующим образом:

– увеличение прочности составляет около 70 % при ДВ в сжатой зоне и 15 % при ДВ в растянутой зоне;– увеличение жесткости практически двукратное для обоих вариантов расположения ДВ– и в сжатой, и в растянутой зонах.В статье используются материалы из источника: https://www.service-most.ru/stati/eksperimentalnye-issledovaniya-po-obosnovaniyu-primeneniya-sverkhprochnogo-fibrobetona-v-kachestve-dobavlennogo-sloya-usileniya-v-izgibaemykh-zhelezobetonnykh-elementakh