Ссылка на первоисточник: https://edrid.ru/en/rid/217.015.bcce.html?page=1

Изобретение относится к строительной отрасли и может найти применение при изготовлении наномодифицированных бетонов на основе потенциально реакционноспособных крупного и/или мелкого заполнителя для транспортного, промышленного и гражданского строительства.

Известна сырьевая смесь для изготовления бетона, состоящая из портландцемента, песка и воды (Баженов Ю.М. Технология бетона. - М.: Изд-во АСВ, - 2002, с. 274-275).

Недостатком данной сырьевой смеси для изготовления мелкозернистого бетона является невысокая прочность на сжатие в возрасте 28 суток и высокая вероятность снижения долговечности конструкций вследствие протекания внутренней коррозии бетона.

Известен также наномодифицированный бетон, содержащий портландцемент, глауконитовый песок, суперпластификатор С-3 и воду, а в качестве наномодифицирующей добавки - золь кремниевой кислоты, состоящей из SiO2, размерами от 5 до 10 нм .

Недостатком данного технического решения является получение бетона с достаточно низкой прочностью на сжатие в возрасте 28 суток.

Наиболее близким к заявленному изобретению по технической сущности является наномодифицированный бетон, который принят за прототип изобретения.

Выбранный прототип содержит портландцемент, песок, воду, нанодобавку, суперпластификатор, причем в качестве суперпластификатора используется добавка «Реламикс», а в качестве нанодобавки - золь нанокремнезема, микрокремнезем и белая сажа при следующем соотношении компонентов, мас. %:

портландцемент

24,7-25,0

песок

65,3-65,43

золь нанокремнезема

0,0025-0,0028

микрокремнезем

1,24-1,3

белая сажа

0,025-0,028

суперпластификатор «Реламикс»

0,2-0,21

вода

8,4-8,8

Недостатком изобретения является получение бетона с относительно низкими показателями прочности на сжатие и долговечности, что вызвано высокой вероятностью протекания внутренней коррозии бетона вследствие использования большого количества суперпластификатора на основе эфиров поликарбоксилатов.

Высокая вероятность протекания внутренней коррозии бетона объясняется тем, что группа суперпластификаторов на основе эфиров поликарбоксилатов, в том числе добавка «Реламикс», содержит оксиды калия или натрия, и наличие их в большом количестве в составе бетонной смеси способствует увеличению щелочности поровой жидкости и способно спровоцировать протекание химической реакции между щелочами цемента и аморфным кремнеземом заполнителя и привести к разрушению бетона конструкции (Сорвачева Ю.А., Петрова Т.М., Гибсон К., Федченко А.А. Влияние суперпластификатора на основе поликарбоксилатов на щелочесиликатное расширение бетона.

Задачей изобретения является увеличение прочности на сжатие в возрасте 28 суток и повышение долговечности бетона путем исключения вероятности протекания внутренней коррозии бетона конструкций транспортного, промышленного и гражданского строительства.

Технический результат достигается тем, что в наномодифицированном бетоне, полученным из смеси, содержащей портландцемент, песок, воду, суперпластификатор на основе эфиров поликарбоксилатов «Stachement 2280» и нанодобавку, в которой в качестве нанодобавки используется кремнезем наноразмерного уровня с удельной поверхностью 300 м2/г, а песок фракционирован и представлен в количестве 10% фракции 5-2,5 мм, 25% фракций 2,5- 1,25; 1,25-0,63; 0,63-0,315 мм и 15% фракции 0,315-0,16 мм, при следующем соотношении компонентов, мас %:

портландцемент

25,124-27,227

песок фракции 5-2,5 мм

6,126-6,239

песок фракции 2,5-1,25 мм

15,316-15,600

песок фракции 1,25-0,63 мм

15,316-15,600

песок фракции 0,63-0,315 мм

15,316-15,600

песок фракции 0,315-0,16 мм

9,190-9,360

вода

11,164-12,098

суперпластификатор на основе эфиров

поликарбоксилатов

0,041-0,045

указанная нанодобавка

0,304-0,334

Изготовление наномодифицированного бетона из предлагаемой смеси позволяет получить интегральный эффект, направленный на увеличение прочности бетона на сжатие в возрасте 28 суток и повышение его долговечности за счет исключения вероятности возникновения внутренней коррозии бетона.

Заявленная совокупность существенных признаков проявляет новое свойство, позволяющее получить изменение количественной меры результата, а именно увеличить прочность на сжатие бетона в возрасте 28 суток и исключить вероятность протекания внутренней коррозии бетона путем снижения относительных деформаций расширения бетона.

Полученный эффект достигается за счет значительного снижения расхода суперпластификатора на основе эфиров поликарбоксилатов (на 81,25% по сравнению с прототипом), связывания гидроксидов кальция кремнеземом наноразмерного уровня и преобразования гидросиликатного геля C-S-H в более плотные фазы.

Заявленное техническое решение применимо в транспортном, промышленном и гражданском строительстве и позволяет изготовлять наномодифицированный бетон повышенной долговечности, в том числе на основе цемента с повышенным содержанием щелочей (более 0,6% в пересчете на эквивалентное значение оксида натрия - Na2O) и потенциально реакционноспособном заполнителе.

Добавка «Stachement 2280» - один из представителей группы суперпластификаторов на основе эфиров поликарбоксилатов, обладающий высокопластифицирующим эффектом и ускоряющим набор прочности бетона как в раннем, так и в марочном возрасте.

Использование «Stachement 2280» в составе бетонной смеси позволяет снизить расход цемента и водоцементное отношение, а также увеличить подвижность бетонной смеси.

Однако суперпластификаторы на основе эфиров поликарбоксилатов содержат оксиды калия или натрия, и использование их в большом количестве в составе бетонной смеси способствует увеличению щелочности поровой жидкости и способно спровоцировать протекание химической реакции между щелочами цемента и аморфным кремнеземом заполнителя и привести к разрушению бетона конструкции.

Использование нанокремнезема высокой удельной поверхности в составе бетонной смеси приводит к значительному увеличению площади реакционно-активной поверхности в матрице вяжущего вещества и ускорению протекания химической реакции между щелочами цемента и кремнеземом. Таким образом, реакция взаимодействия щелочей цемента с общим содержанием кремнезема в системе завершается до момента твердения бетонной смеси и исключается вероятность протекания внутренней коррозии бетона путем снижения нежелательных деформаций расширения бетона.

Исключение вероятности протекания внутренней коррозии бетона объясняется также химическим взаимодействием нанокремнезема, введенного в состав бетонной смеси, с гидроксидом кальция, образующимся при гидратации портландцемента, который также участвует в протекании химической реакции между щелочами цемента и кремнеземом заполнителя. В результате химического взаимодействия с нанокремнеземом гидроксид кальция преобразуется в гидросиликаты кальция типа C-S-H разного типа, что приводит к увеличению плотности и прочности бетона.

Для изготовления наномодифицированного бетона используют следующие материалы:

Портландцемент ПЦ 500-Д0-Н по ГОСТ 10178-85 с содержанием щелочей в пересчете на эквивалентное значение Na2O не менее 0,6%;

Песок по ГОСТ 8736-93, рассеянный по фракциям 5-2,5 мм; 2,5-1,25 мм; 1,25-0,63 мм; 0,63-0,315 мм; 0,315-0,16 мм;

Вода затворения по ГОСТ 23732-2011.

Кремнезем наноразмерного уровня с удельной поверхностью 300 м2/г.

Суперпластификатор на основе эфиров поликарбоксилатов «Stachement 2280».

Определение вероятности протекания внутренней коррозии бетона выполнялось путем измерения относительных деформаций расширения бетона ускоренным методом в соответствии с ГОСТ 8269.0-97.

Для проведения испытаний по оценке вероятности возникновения внутренней коррозии бетона использовались следующие технические средства и вспомогательное оборудование:

Чаша для затворения по ГОСТ 310.3-76.

Лопатка для перемешивания по ГОСТ 310.3-76.

Ванна с гидравлическим затвором по ГОСТ 310.3-76.

Столик встряхивающий и форма-конус по ГОСТ 310.4-81.

Набор стандартных сит по ГОСТ 8735-88.

Электропечь с регулятором температуры (38±1)°C.

Формы для изготовления контрольных образцов бетона по ГОСТ 22685-89.

На прочность на сжатие образцы испытывались в возрасте 28 суток после твердения в нормальных условиях по ГОСТ 310.4-81. Значение прочности на сжатие вычислялось как среднее арифметическое значение четырех наибольших результатов испытаний 6 образцов.

Пример конкретного исполнения:

1. Изготовление бетонной смеси по ГОСТ 31356-2007.

1.1. Отбирается проба портландцемента ПЦ 500-Д0-Н.

1.2. Песок высушивается до постоянной массы и рассеивается на фракции 5-2,5 мм; 2,5-1,25 мм; 1,25-0,63 мм; 0,63-0,315 мм; 0,315-0,16 мм.

1.3. Вручную перемешиваются составляющие бетонной смеси в чаше затворения в сухом виде.

1.4. В полученную смесь вводится 2/3 массы воды затворения и перемешивается до однородной консистенции.

1.5. Суперпластификатор «Stachement 2280» и кремнезем наноразмерного уровня растворяют в оставшейся воде и вводят в смесь, приготовленную в п. 1.4.

1.6. Полученную смесь заливают в формы размером:

1.6.1. 40×40×160 мм для дальнейшего определения прочности на сжатие образцов по ГОСТ 310.4-81.

1.6.2. 25×25×254 мм для дальнейшего проведения испытаний по оценке относительных деформаций расширения образцов мелкозернистого бетона.

Для решения поставленной задачи было изготовлено четыре состава бетонной смеси, водоцементное отношение устанавливалось стандартным методом предварительного подбора до достижения расплыва конуса значений 106-115 мм.

Для определения относительных деформаций расширения образцов и оценке вероятности возникновения внутренней коррозии бетона образцы-балочки размером 25×25×254 мм после 24 часов твердения в ванне с гидравлическим затвором помещались в емкость с дистиллированной водой и в течение суток выдерживались при температуре 80°C, затем остужались не менее 4 часов до температуры 20°C и снимались первые показания. Далее образцы хранили в одномолярном растворе NaOH при такой же температуре и измеряли деформации ежедневно в течение двух недель.

Согласно ГОСТ 8269.0 заполнитель считается реакционноспособным, а бетон подверженным протеканию щелоче-силикатной реакции при достижении относительных деформаций расширения граничного значения – 0,1%.

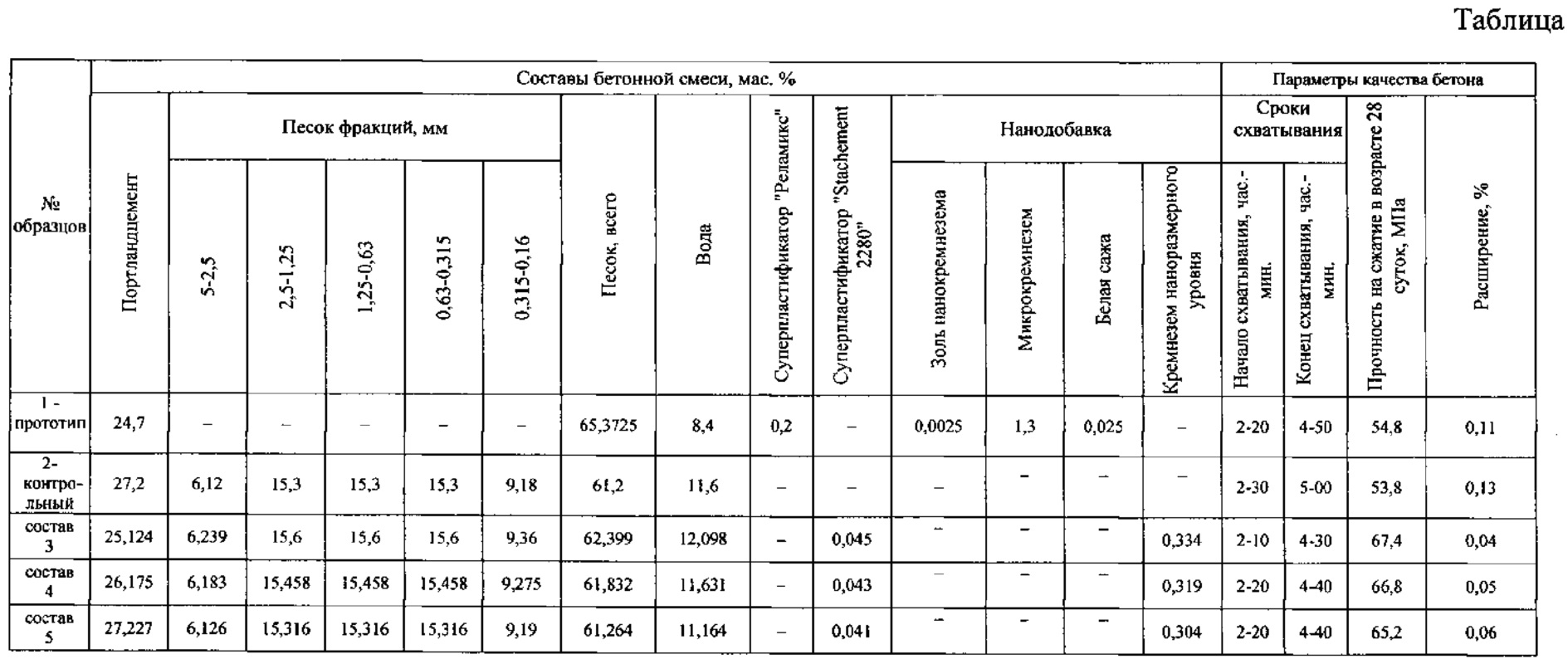

Результаты испытаний представлены в таблице.

Преимущества изготовления наномодифицированного бетона из предлагаемой смеси по сравнению с контрольным бездобавочным составом и прототипом заключаются в повышении прочности на сжатие в возрасте 28 суток в среднем на 23% и предотвращении протекания внутренней коррозии бетона путем снижения относительных деформаций расширения бетона с 0,13% до 0,04% при установленной границе - 0,1%.