Ультразвуковой контроль сварных соединений с использованием фазированных антенных решеток (phased array ultrasonic testing, далее - PAUT) — это современный и наиболее эффективный способ выявления в них несплошностей.

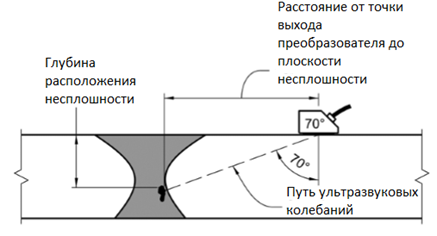

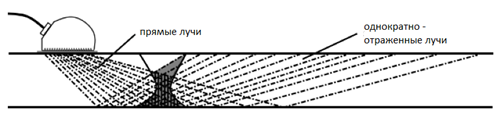

На рисунке 1 представлена общая схема контроля стыковых сварных соединений традиционным ультразвуковым методом.

На рисунке 2 показана секторная развертка, полученная с помощью фазированной антенной решетки, возбуждающей ультразвуковые колебания, как правило, в диапазоне углов 35° - 75°. Для удобства понимания на этом рисунке показаны только первый и второй сегменты сканирования. Часть сварного соединения, сканируемая прямым лучом, заштрихована вертикальными линиями. Часть сварного соединения, сканируемая однократно – отраженным лучом, заштрихована серым цветом. Стоит обратить внимание, что при этом сканировании нижняя часть сварного шва исследуется как прямым, так и однократно – отраженным лучом.

Объекты, на которых на территории РФ применяется ультразвуковой метод на фазированных решетках: нефтяная, атомная промышленности, мостовые сооружения. Так, при строительстве мостового перехода в 2011 -2012 гг. на остров Русский через пролив Босфор Восточный во Владивостоке впервые в мостостроении осуществлялся надзор за строительством с использованием дефектоскопа на фазированных решетках [1]. В [2,3] представлена информация об использовании выше указанной технологии при контроле качества сварных соединений при строительстве моста через Керченский пролив в 2017 г.

В данных источниках указано, что преимуществом технологии на фазированных решетках по сравнении с традиционным ультразвуковым контролем является минимизация временных затрат на процедуру контроля качества и одновременно исключение возможности пропуска дефектов. Помимо указанных преимуществ технологии более ключевыми считаем следующие: точность определения размеров, ориентации и локации выявленных несплошностей.

На территории Соединенных Штатов Америки ультразвуковой метод на фазированных решетках на мостовых сооружениях более популяризован, в частности, применялся на объектах Департамента транспорта штата Миннесота, Департамента транспорта штата Флорида, на мосту Вашингтон Авеню в Миннеаполисе.

Как следствие, в AASHTO/AWSD1.5 Bridge Welding Code в версию 2015 года было включена возможность применения PAUT вместо традиционного ультразвукового для контроля мостовых сварных соединений.

Способы прозвучивания (приложения И.3 – И.5) актуальной версии СТО – ГК “Трансстрой” – 005 – 2018 предусматривают проведение только традиционного ультразвукового контроля с фиксированным значением угла ввода преобразователя [4].

В Соединенных Штатах Америки существует НАЦИОНАЛЬНАЯ КООПЕРАТИВНАЯ ДОРОЖНАЯ ИССЛЕДОВАТЕЛЬСКАЯ ПРОГРАММА (NCHRP PROJECT 14-35), в рамках которой осуществляются исследования метода PAUT. Национальными академиями наук, техники и медицины в 2019 г. опубликован отчет “Критерии отбраковки неполного проплавления сварных соединений стальных мостов, оцененные с помощью усовершенствованных ультразвуковых методов” [5], который предлагает внести в AASHTO/AWSD1.5 Bridge Welding Code уточненные (более “мягкие”) критерии приемки по результатам ультразвукового контроля с применением технологии PAUT по отношению к традиционному УЗК, учитывая ее преимущества в части определения размеров несплошностей.

На территории Соединенных Штатов Америки технология PAUT служит для построения карт коррозии [6], контроля болтовых соединений на мостах [7]. Коррозия стали на мостах и вспомогательных сооружениях из-за воздействия окружающей среды и противогололедных химикатов является серьезной проблемой для транспортной инфраструктуры штата Миннесота. Способность обнаруживать, локализовывать и измерять коррозионные разрушения является важным аспектом контроля конструкций. Точные измерения толщины и картирование коррозии необходимы для определения несущей способности элементов конструкций мостов и вспомогательных сооружений. Министерство транспорта штата Миннесота применяет систему картирования коррозии дефектоскопа OmniScan SX (Olympus) с фазированной антенной решеткой. В отличие от обычного ультразвукового оборудования, эта система обеспечивает детальное трехмерное изображение элементов конструкции, включая оставшуюся толщину элементов, подверженных коррозии. Это дает специалистам лучшие инструменты для визуализации и оценки состояния мостов, чем это было возможно ранее.

Авторами [6] на основании литературных исследований, наблюдений в полевых условиях и анализа данных делают следующие выводы:

- оборудование PAUT имеет широкий спектр возможностей, настроек и опций и требует надлежащей подготовки и практики специалистов для достижения точных результатов;

- традиционные методы полевых измерений часто недооценивают остаточную толщину элементов конструкции из-за ограничений в объеме данных, которые могут быть собраны. Отсутствие массива данных приводит к консервативным оценкам остаточной толщины. Без точных результатов потенциальный срок дальнейшей эксплуатации структурного элемента сооружения может быть недооценен и привести к принятию решений о ремонте или замене, которые могут оказаться ненужными и дорогостоящими. PAUT может предоставить данные, которые на порядки больше, что приводит к более точным результатам, чем при традиционном ультразвуковом контроле;

- шероховатые и неровные поверхности могут затруднить достижение хороших измерений в полевых условиях;

- использование PAUT следует учитывать при определении оставшейся толщины стальных элементов, чтобы предоставить специалистам информацию, необходимую для принятия обоснованных решений о несущей способности конструкции;

- использование PAUT позволяет сократить время работы в полевых условиях по сравнению с однолучевыми ультразвуковыми и традиционными методами измерения;

- использование PAUT может быть использовано для установления базовых измерений с целью прогнозирования будущего финансирования и технического обслуживания (анализ тенденции роста повреждений).

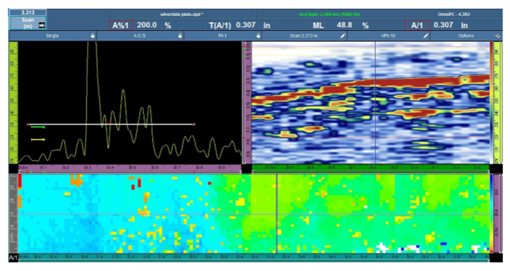

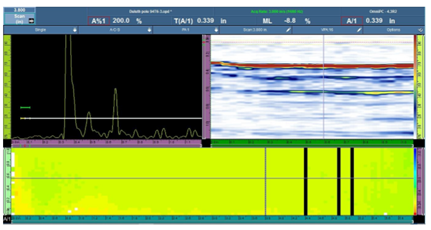

На рисунках 3 и 4 представлен испытательный образец моста Silverdale, штат Миннесота (первично построен в 1873 г.) и результаты, полученные с помощью с помощью дефектоскопа OmniScan SX. Красная зона на D – скане дефектоскопа соответствует максимальному коррозионному повреждению в образце.

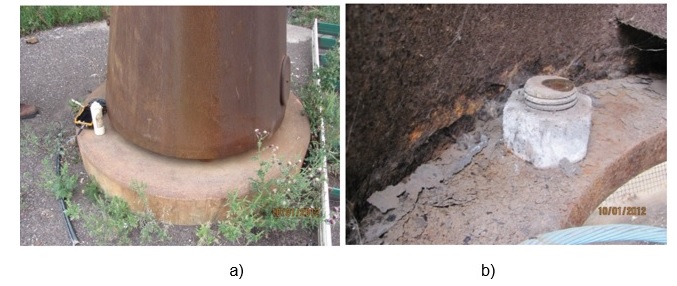

Высокие мачтовые фонари являются важнейшими конструкциями транспортной системы Департамента транспорта штата Миннесота. Высокие мачтовые фонари конструктивно включают в себя фундамент, опорную плиту с анкерными болтами, башню и светильник. Для включения в исследование для оценки эффективности ультразвукового метода на фазированных решетках на вспомогательных конструкциях был выбран высокий мачтовый фонарь в г. Дулут, штат Миннесота, с известными проблемами коррозии вблизи опоры (рисунок 5).

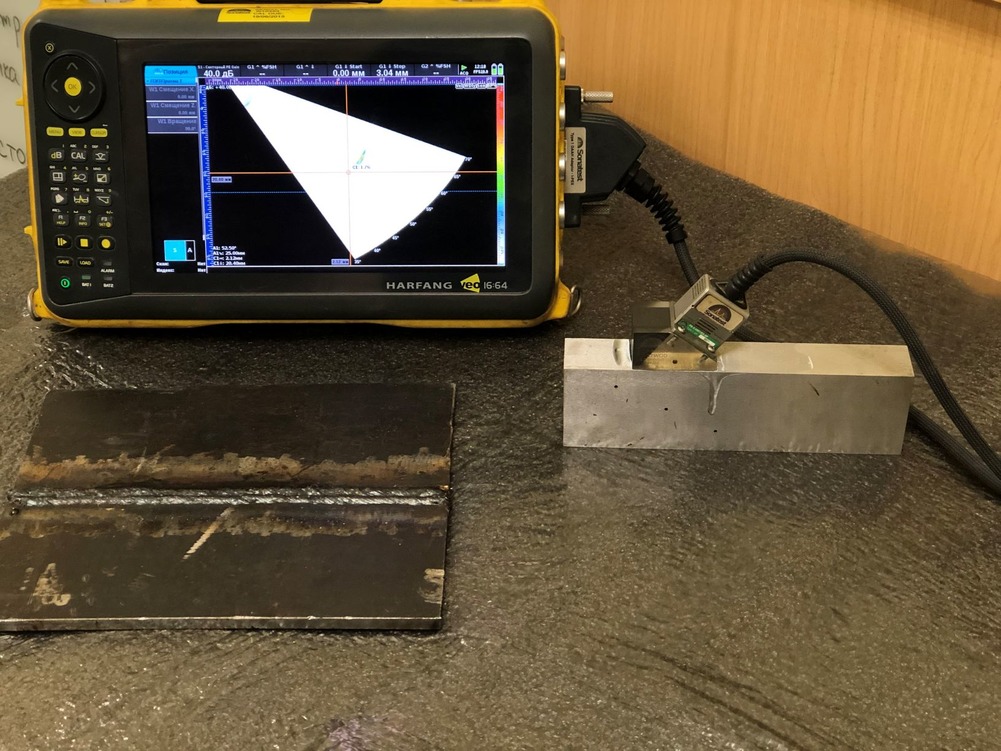

В лаборатории неразрушающего контроля Общества с ограниченной ответственностью “Технические регламенты и промышленная безопасность” (г. Томск) осуществлена валидация метода PAUT c применением дефектоскопа Harfang VEO 16:64 (SONATEST, INC, Великобритания) согласно ГОСТ ISO/IEC 17025-2019 [8].

Также был осуществлен сравнительный анализ контроля с применением PAUT и традиционного ультразвукового дефектоскопа.

Объектом исследований являлась пластина со стыковым сварным соединением толщиной 7.5 мм (материал 09Г2С) с искусственными дефектами в нем с известными координатами.

Традиционный ультразвуковой контроль был реализован с применением ультразвукового дефектоскопа "PELENG” (“ПЕЛЕНГ”) УД2 – 102, (ЗАО “Алтек”, г. Санкт – Петербург), ультразвукового преобразователя П121 – 5,0 – 70S.

При проведении контроля традиционным ультразвуковым методом с помощью дефектоскопа "PELENG” (“ПЕЛЕНГ”) УД2 – 102 не было обнаружено подповерхностное шлаковое включение размером 1.5 х 0.7 мм х мм. Дефектоскопом Harfang VEO 16:64 данное включение был уверенно обнаружено.

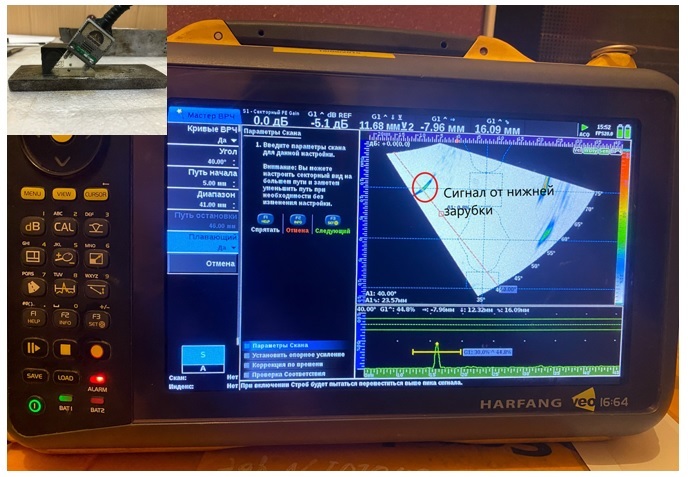

На рисунке 7 представлен этап настройки чувствительности по зарубке в настроечном образце, имеющей размеры отражающей плоскости (ширина х высота, в мм) 2.0 х 1.5 для последующего контроля сварного соединения толщиной 12 мм. Максимальная амплитуда эхо-сигнала от зарубки зафиксирована при угле ввода 40°, измеренная глубиномером дефектоскопа при этом глубина залегания зарубки составила 11.68 мм, ультразвуковая глубина (путь ультразвуковых колебаний) - 16.09 мм.

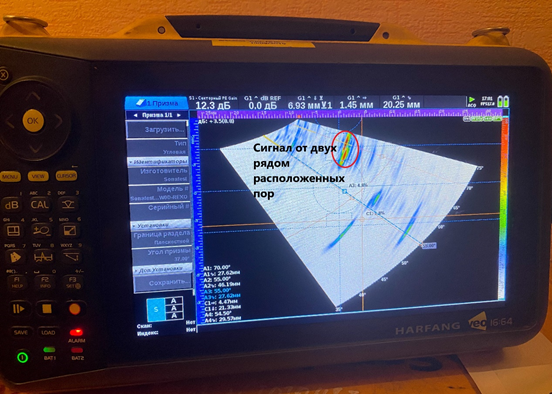

Для демонстрации достоверности проведения контроля на рисунке 8 представлена фотография обратной стороны пластины толщиной 7.5 мм с дефектом в сварном соединении в виде двух рядом расположенных пор, выходящих на внутреннюю поверхность, и соответствующий ей на рисунке 9 S-скан. Максимальная амплитуда эхо-сигнала от несплошности зафиксирована при угле ввода 70°, измеренная глубина залегания дефектов при этом составила 6.93 мм.

Выводы:

Будущие наши исследования направлены на то, чтобы охарактеризовать дефекты в части их формы (объемные или плоскостные) и типа с использованием технологий на фазированных решетках, как в лабораторных, так и в полевых условиях.

Учитывая приведенный положительный зарубежный опыт и собственные лабораторные исследования, считаем, что в следующую версию СТО – ГК “Трансстрой” – 005 – 2018 необходимо включить технологию PAUT, как альтернативную традиционному ультразвуковому контролю, с уточнением критериев отбраковки после результатов дополнительных исследований и испытаний касательно к современной технологии (аналогично, как в AWS D1.5 – 2015 по отношению к версии 2010 года), а также то, что метод фазированных антенных решеток должен иметь более широкое применение на объектах транспортной инфраструктуры РФ.

Список использованных источников:

- http://primorye24.ru/news/post/67602-svarochnye-shvy-russkogo-mosta-proveryat-ultrazvukom.

- https://rosavtodor.gov.ru/about/upravlenie-fda/upravlenie-stroitelstva-i-ekspluatatsii-avtomobilnykh-dorog/transportnyy-perekhod-cherez-kerchenskiy-proliv/novosti/33613.

- http://fkutaman.ru/index.php/about/news/item/172-kontrol-kachestva-na-stroitelstve-mosta-cherez-kerchenskij-proliv.

- СТО – ГК “Трансстрой” – 005 – 2018. Стандарт организации. Конструкции стальные мостов. Технология монтажной сварки. Технические условия.

- https://www.nap.edu/catalog/25494/acceptance-criteria-of-complete-joint-penetration-steel-bridge-welds-evaluated-using-enhanced-ultrasonic-methods.

- MN/RC 2017-33. Final Report 2017-33. Phased Array Ultrasonic Steel Corrosion Mapping for Bridges and Ancillary Structures. Minnesota Department of Transportation.

- https://www.olympus-ims.com/ru/insight/bridge_pin_inspections_using_phased_array.

- ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий.